Mit der Beimischung von nur einem Pigment ~ nämlich 10 Teilen CIRCOLIT®-Slurry in die Deckstrichrezeptur- zu einer Standard-Calciumcarbonatformulierung kann gleichzeitig eine Laser- und Inkjetcodierbarkeit erreicht werden.

Da CIRCOLIT®-Slurry ebenso wie Kaolin zu einer guten Ablation im Laserdruck führt, gleichzeitig aber förderlich für die Inkjetcodierbarkeit ist, kann somit vollständig auf Kaolin verzichtet werden. Mit Zugabe von nur einem Pigment, nämlich CIRCOLIT®-Slurry, können somit zwei Funktionalitäten (Laser- und Inkjetcodierbarkeit) erzeugt werden.

Die Umstellung auf 90 Teile GCC (Feinheit 90/95 % < 2 µm) und 10 Teile CIRCOLIT®-Slurry führt oftmals zu einer Reduzierung des Bindemittelbedarfs gegenüber der Standardformulierung mit höheren Kaolinanteilen – die optimierten Bindermengen sind hierbei zu ermitteln und abhängig von vielschichtigen Faktoren im Bereich Coating-Rheologie, vorgestrichenem Karton und Auftragswerk. Häufig wird berichtet, dass auch mit leicht reduziertem Strichgewicht die Funktionalität Inkjet- und Lasercodierbarkeit erhalten bleibt.

Hinsichtlich Handling und Runnabililty zeigt sich der Einsatz von CIRCOLIT®-Slurry sehr unproblematisch – gelobt wird oftmals eine deutlich verringerte Tendenz zu sogenannten Blade- und Rakelstreifen gegenüber der Fahrweise ohne CIRCOLIT®-Slurry.

Als weitere Funktionalität weist CIRCOLIT®-Slurry eine außerordentlich gute Performance in der Strichopazität auf, weshalb auch vor allem im GD-Kartonbereich oftmals das Pigment auch im Vorstrich als opazitätsgebendes Pigment seinen Einsatz findet.

Maschinenumstellungen belegen die hohe Performance von CIRCOLIT®-Slurry und interessante Wirtschaftlichkeit.

Das Bedrucken von Pharmafaltschachteln mit DataMatrix-Codes erfolgt in der Regel mittels Drop-on-demand (dod) Druckern.

Die Qualität der Inkjetcodierung ist vor allem abhängig von der Strichqualität. Der kurz nach dem Bedrucken am häufigsten auftretende Fehler ist das Verschmieren des DataMatrix-Codes.

Daher wird die Wischfestigkeit des Kartons nach sehr kurzen Zeiträumen bewertet. Dabei wird die Kartonprobe bedruckt und nach einer exakt vorgegebenen Zeit gegen eine Wischeinheit definiert gekontert. Die Verifizierung des Druckes erfolgt danach mittels Verifier offline gemäß DIN EN ISO/IEC 15415. Nachfolgende Kriterien werden dabei näher betrachtet: Symbolcodierung, Symbolkontrast, axiale Ungleichmäßigkeit, Grid-Ungleichmäßigkeit, Fehlerkorrektur nach ECC200, Modulation sowie Musterfehler.

Bereits 10 % CIRCOLIT®-Slurry im Deckstrich führen mit den handelsüblichen Inkjet-Beschriftungseräten zu einer ausreichenden Wischfestigkeit und zum Erreichen der geforderten Kriterien.

Das hohe Absorptionsvolumen wie auch schnelle Aufnahmekinetik zeigen sich auch in anderen Anwendungen wie beispielsweise in gestrichenen Qualitäten für High Speed Inkjet.

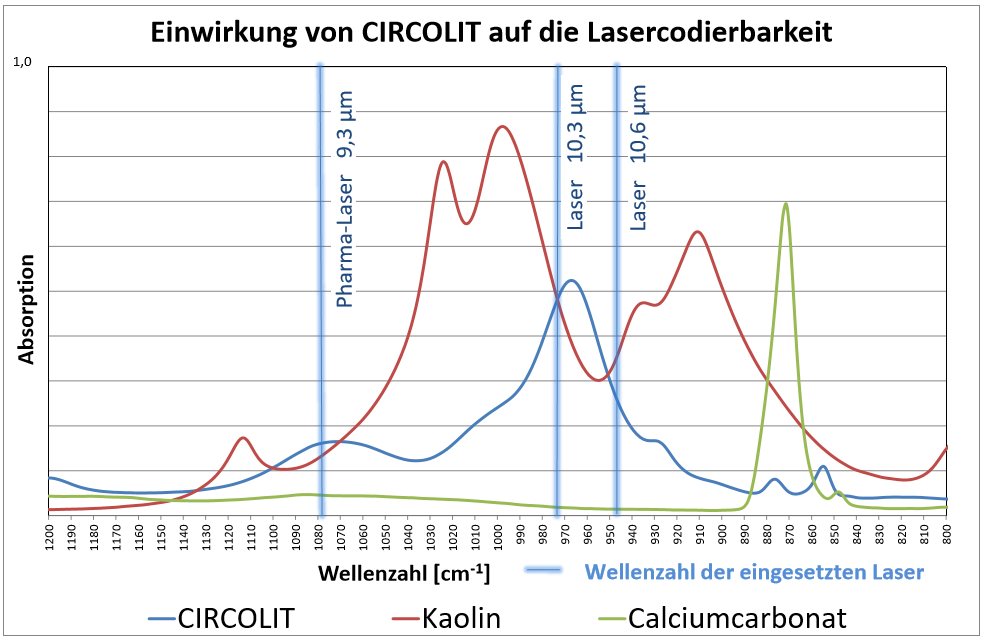

Die in der Industrie verwendeten Laserbeschriftungsgeräte (CO2-Laser) arbeiten im Wellenlängenreich von 9,3 sowie 10,3 und 10,6 µm. CIRCOLIT®-Slurry absorbiert in allen relevanten Wellenbereichen signifikant besser als CaCO3.

Es kann komplett auf Kaolin, was bekanntlich auch gute Absorptionskurven für die eingesetzten Laser aufweist, verzichtet werden.

Schnell und präzise wird mit CIRCOLIT®-Slurry die Oberflächenschicht mittels Ablation graviert. Es genügen Mengen von 10 % im Deckstrich.

Die im Februar 2016 verordnete Implementierung der EU-Fälschungsrichtlinie 211/62/EU (Falsfield Medicines Directive) verpflichtet in Zukunft, jede Pharmaverpackung mit einem individuellen Erkennungsmerkmal zu kennzeichnen.

Diese Richtlinie hat das Ziel der effektiven Bekämpfung von Arzneimittelfälschungen und dient somit dem Schutz von Patienten. Für diesen Schutz sieht die Rechtsvorschrift zwei Sicherheitsmerkmale vor:

Grundvoraussetzung für ein Gelingen ist eine optimale Codierfähigkeit des Kartons – das setzt wiederum ein optimiertes Coating des Kartons voraus.

Bei der Kennzeichnung mit einem Laser erfolgt eine präzise und schnelle Ablation der Oberflächenschicht, eine abriebfeste Codierung wird hierdurch erreicht.

Bei der Codierung mit Inkjet werden individuelle Erkennungsmerkmale („Unique Identifier“) für eine lückenlose Produktrückverfolgung / zuverlässige Fälschungssicherheit direkt in der Verpackungsanlage auf die Faltschachtel gedruckt.

Dabei - und das ist die Herausforderung - müssen die Inkjet-Codes nach 0,3 Sekunden trocken und wischfest sein. Nur dann erfüllen sie die Kriterien nach DIN EN ISO/IEC 15415 und entsprechen der FFPI-Richtlinie (Forschungsgemeinschaft Faltschachteln für die Pharmaindustrie).

Weiterreichende Informationen unter: